|

|

PTC System :

La

solution innovante pour la désulfuration

et l'adoucissement des produits pétroliers

Le

raffinage du pétrole repose sur trois grandes

étapes:

-

-

-

l'amélioration ou adoucissement

Les

trois étapes du raffinage

La transformation

du pétrole brut est une opération incontournable.

Dans une raffinerie , le brut est transformé en

produits finis suivant des processus rigoureux appartenant

à trois types principaux d'opérations :

-

Le

procédé de séparation

Le

procédé de séparation

La première

étape essentilelle est celle de la séparation des

molécules selon leur poids par distillation atmosphérique

(c'est-à-dire à la pression atmosphérique normale),

en fonction de leurs poids moléculaires.

Ce procédé consiste à chauffer le pétrole à 350-400

°C pour en provoquer l'évaporation. Le chauffage

s'effectue à la base d'une tour de distillation

de 60 mètres de haut, appelée aussi topping.

Les vapeurs de brut remontent dans la tour tandis

que les molécules les plus lourdes, ou résidus lourds,

restent à la base sans s'évaporer.

À mesure que les vapeurs s'élèvent, les molécules

se condensent sur des plateaux qui permettent de

récupérer ces liquides de plus en plus légers..

Chaque plateau correspond à une fraction de distillation,

appelée aussi coupe pétrolière, depuis les bitumes,

fioul, gazole, kérosène, essences

et gaz.

Les résidus

lourds issus de cette distillation renferment encore

beaucoup de produits de densité moyenne.

On les soumet, dans une autre colonne, à une seconde

distillation sous pression réduite qui permet

de récupérer plus de produits moyens (fiouls lourds

et gazole).

Chacun

des produits raffinés issus du pétrole brut trouve

un usage spécifique :

-

·

le gaz de pétrole liquéfié (GPL) est un

carburant pour les véhicules à gaz ;

-

·

les gaz butane et propane sont utilisés

pour les besoins domestiques ;

-

·

l'essence et le gazole alimentent les moteurs

des véhicules automobiles;

-

·

le kérosène et le carburéacteur sont

employés comme carburants dans l'aviation

;

-

·

le naphta est la principale matière première

employée en pétrochimie;

-

·

le fioul domestique est un combustible de

chauffage ;

-

·

les huiles servent à fabriquer des lubrifiants

;

-

·

le bitume est utilisé pour recouvrir les

routes.

-

Les procédés de conversion

Les procédés de conversion

Après

les opérations de séparation, la proportion d'hydrocarbures

lourds reste encore trop importante.

Pour répondre à la demande en produits légers, on

procède au craquage catalytique.

Ce procédé

de conversion, appliqué à 500 °C, est également

appelé craquage catalytique qui casse les grosses

molécules en hydrocarbure plus légers

: gaz, essence et gazole.

D'autres procédés permettent d'améliorer ce résultat

par des ajouts d'hydrogène (hydrocraquage) ou en

employant des méthodes d'extraction du carbone (conversion

profonde).

Ces techniques avancées permettent d'augmenter

les rendements au prix d'une consommation énergétique

élevée.

L'objectif permanent des raffineurs est de trouver

l'équilibre entre degré et coût de la conversion

!

-

Les procédés d'amélioration

dont l'adoucissement

Les procédés d'amélioration

dont l'adoucissement

Ils

consistent à réduire fortement ou éliminer les molécules

corrosives ou néfastes à l'environnement, notamment

le soufre.

Les normes de l'Union européenne (UE) en matière

d'émissions de soufre sont strictes : depuis le

1er janvier 2009, l'essence et le gazole contenant

plus de 10 ppm

(10 mg/kg) de soufre ne doivent pas être utilisés

sur le territoire européen.

Ces mesures visent à améliorer la qualité de l'air

ambiant : elles permettent d'optimiser l'efficacité

des technologies de traitement catalytique des gaz

d'échappement des véhicules.

-

La désulfuration catalytique du gazole

s'effectue à 370 °C, sous une pression de

60 bars et en présence d'hydrogène dont

l'action consiste à extraire la plus grande

partie du soufre organique que l'on retrouve

sous forme de sulfure d'hydrogène (H2S).

Ce dernier est ensuite traité pour produire

du soufre, substance utilisée dans l'industrie.

-

Le kérosène, les gaz butane et propane sont,

eux, lavés à la soude.

Ce traitement, appelé adoucissement, débarrasse

ces produits des composés soufrés (H2S

et mercaptans) qu'ils contiennent.

Point critique de l'adoucissement: le traitement

des composés soufrés.

Point critique de l'adoucissement: le traitement

des composés soufrés.

C'est

précisément à cette étape

que PTC System avec sa spécialité

Actipol © apporte une rupture technologique

(Fiche produit sur demande)

Les technologies

traditionnelles mettant en oeuvre la soude et des

catalyseurs oxydants transforment les mercaptans

en disulfures.

Ces disulfures constituent une nouvelle nuisance

olfactive coûteuse à éliminer

et problématique en exploitation.

PTC

System :

Une innovation brevetée avec son Certificat

d'Utilité, sans oxydant, propre et économique

Une alternative aux catalyseurs

classiques

Une alternative aux catalyseurs

classiques

Alors

que les procédés usuels nécessitent

un oxydant et produisent des résidus secondaires

(disulfures), PTC System avec sa spécialité

Actipol ©

fonctionne selon un mécanisme unique:

Modification chimique des mercaptans et du H2S

sans oxydation

Modification chimique des mercaptans et du H2S

sans oxydation

-

Transformation des composés

soufrés en molécules totalement

inodores.

-

Absence de disulfures

ou de polysulfures

-

Compatibilité totale

avec les flux pétroliers courants

Elimination propre et durable

Elimination propre et durable

Les nouveaux composés organiques formés

sont entièrement biodégradables

soit en station d'épuration biologique

sans formation de nouvelles nuisances, soit en

cas d'absence d'une telle station dépuration,

dans un traitement ultime de minéralisation

PTC System avec sa spécialité

Solupol

© sans

aucun déchet résiduel..

Comparaison procédé catalytique versus

PTC System

Comparaison procédé catalytique versus

PTC System

|

Critères

|

Technologies oxydantes

concurrentes

|

PTC System Actipol ou

Solupol

|

| Besoin d'un oxydant |

Oui

|

Non

|

| Sou-produits formés |

Disulfures - Polysulfures

|

Aucun résidu nocif

|

| Odeurs résiduelles |

Persistantes

|

Elimination totale

|

| Dégradation finale |

Impossible sans traitement

supplémentaire

|

Biodégradable naturellement

|

| Impact environnemental |

Moyen à élevé

|

Très faible

|

| Coûts d'exploitation |

Elevés (consommables

+ traitement des déchets

|

Réduits

|

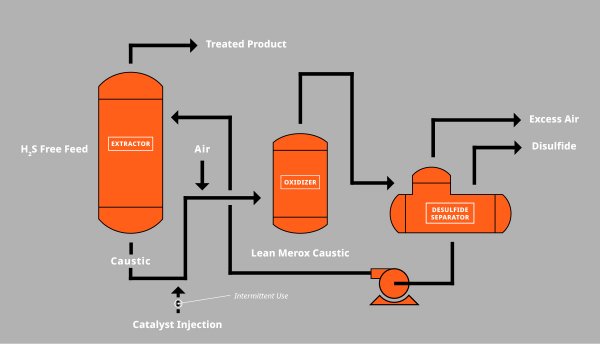

Pour mémoire: Le groupe JACOBI propose:

|

L'oxydation

des composés soufrés (H2S

et mercaptans) dans un procédé catalytique

efficace et économique développé pour le traitement

chimique du gaz de pétrole liquéfié (ou GPL)

et du condensat, pour l'élimination du soufre

présent comme les mercaptans.

Ce procédé utilise un catalyseur spécial pour

accélérer l'oxydation des mercaptans en disulfures,

à une température proche ou égale à la température

économique de l'écoulement du produit.

Le charbon actif est un parfait substrat pour

l'imprégnation avec tout catalyseur d'oxydation

utilisé pour l'élimination des mercaptans

des GPL, propane, butanes, naphtas légers,

kérosène et carburéacteur, en les convertissant

en disulfures d'hydrocarbures liquides.

|

|

|

Domaines d'application

Domaines d'application

-

GPL (gaz de pétrole

liquéfié)

-

-

-

-

-

-

le gaz de pétrole (GPL)

- les gaz butane et propane

|

|

- le kérosène et le carburéacteur

- le fioul domestique

|

Conclusion

: PTC System, la nouvelle référence

de l'adoucissement des produits pétroliers

Avec

PTC System, vous remplissez totalement les exigences

de désulfuration liées au procédé

d'adoucissement:

Suppression du soufre: H2S

et mercaptans.

Suppression du soufre: H2S

et mercaptans.

Aucun oxydant requis.

Aucun oxydant requis.

Pas de disulfures ou polysulfures générés.

Pas de disulfures ou polysulfures générés.

Traitement final 100% biodégradables.

Traitement final 100% biodégradables.

Compatibilité avec les installations

pétrolières existantes.

Compatibilité avec les installations

pétrolières existantes.

Solution brevetée avec son certificat

d'utilité, économique et plus

propre.

Solution brevetée avec son certificat

d'utilité, économique et plus

propre.

PTC System

n'élimine pas seulement le soufre:

Il élimine aussi les nuisances liées

aux méthodes traditionnelles.

Il élimine aussi les nuisances liées

aux méthodes traditionnelles.

|

|